La calidad de una resistencia eléctrica no depende únicamente del material con el que se fabrica, sino del proceso productivo y de los equipos utilizados en cada etapa. En la industria, contar con la maquinaria adecuada marca la diferencia entre una resistencia confiable y una que falla prematuramente.

Los equipos de fabricación de resistencias permiten controlar con precisión factores clave como:

- Potencia eléctrica

- Distribución del calor

- Aislamiento

- Durabilidad

- Seguridad operativa

En este artículo te explicamos qué tecnologías se utilizan en la fabricación de resistencias eléctricas, cuáles son las mejores prácticas industriales y por qué estos procesos son determinantes en el rendimiento final del producto.

¿Por qué la tecnología de fabricación es tan importante?

Una resistencia mal fabricada puede presentar:

- Puntos calientes

- Deformaciones

- Fallas eléctricas

- Vida útil reducida

En cambio, un proceso controlado garantiza:

- Calentamiento uniforme

- Estabilidad eléctrica

- Mayor eficiencia energética

- Cumplimiento de estándares industriales

Por eso, la tecnología empleada en la fabricación es tan importante como la selección de la aleación.

Equipos clave en la fabricación de resistencias eléctricas

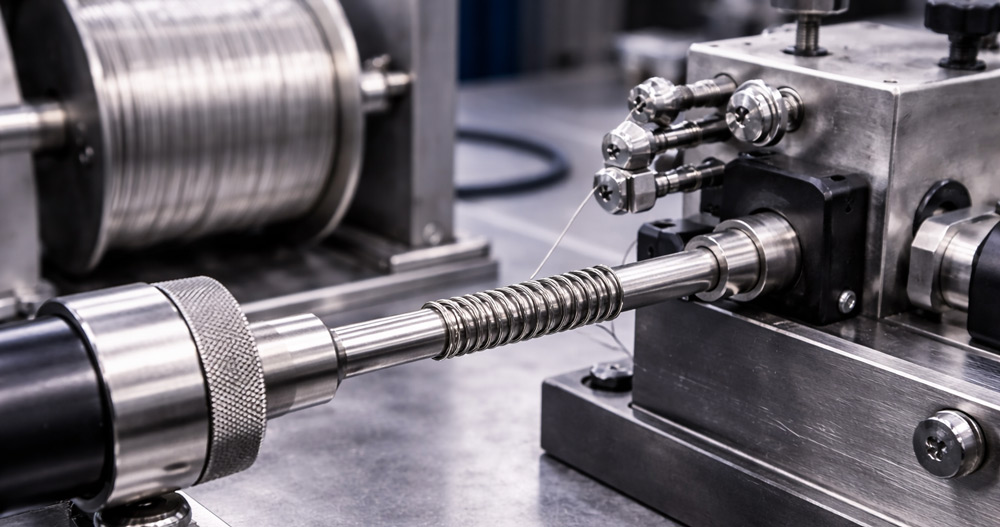

Máquinas bobinadoras de hilo resistivo

Estas máquinas permiten enrollar el hilo resistivo con tensión, paso y geometría controlada.

Su función es fundamental para:

- Asegurar uniformidad eléctrica

- Evitar concentraciones de calor

- Mantener tolerancias precisas

Una bobina mal formada compromete todo el desempeño de la resistencia.

Equipos de compactación y relleno

En resistencias tubulares, el relleno con óxido de magnesio debe realizarse con equipos que aseguren:

- Compactación homogénea

- Buen aislamiento eléctrico

- Correcta transferencia térmica

Una compactación deficiente reduce la vida útil del elemento calefactor.

Hornos de tratamiento térmico

El tratamiento térmico estabiliza los materiales y elimina tensiones internas.

Estos hornos permiten:

- Mejorar la resistencia mecánica

- Aumentar la estabilidad dimensional

- Garantizar un comportamiento térmico constante

Es una etapa crítica en la fabricación industrial.

Equipos de corte, soldadura y ensamblaje

El ensamblaje final requiere herramientas de precisión para:

- Terminales eléctricos

- Conexiones soldadas

- Ajustes mecánicos

Una mala conexión eléctrica genera pérdidas de energía y fallas tempranas.

Tecnologías modernas en la fabricación de resistencias

Hoy en día, la industria utiliza:

- Control numérico para bobinado

- Equipos de medición automatizados

- Pruebas eléctricas y térmicas en línea

- Sistemas de control de calidad por lote

Estas tecnologías permiten fabricar resistencias más confiables y repetibles, incluso en producciones personalizadas.

Mejores prácticas industriales en la fabricación

Algunas prácticas clave que garantizan calidad son:

- Control estricto de materias primas

- Verificación eléctrica antes y después del ensamblaje

- Pruebas de aislamiento

- Ensayos térmicos bajo carga

- Trazabilidad del proceso

La combinación de buen equipo y buenas prácticas es lo que define un producto industrial de alto nivel.

Importancia de la personalización en la fabricación

No todas las aplicaciones son iguales. La fabricación moderna permite:

- Ajustar potencia específica

- Diseñar geometrías especiales

- Adaptar resistencias a espacios reducidos

- Fabricar soluciones a medida

Esto es especialmente importante en procesos industriales donde el estándar no es suficiente.

Conclusión

Los equipos de fabricación de resistencias eléctricas son el corazón del proceso productivo. Su correcta selección, operación y mantenimiento permiten fabricar resistencias seguras, eficientes y duraderas.

Invertir en tecnología y buenas prácticas no solo mejora el producto final, sino que fortalece la confiabilidad del proceso industrial completo.