En los equipos de calor industrial, no todos los cables sirven. El uso de cables y conductores inadecuados en zonas de alta temperatura es una de las causas más frecuentes de fallas eléctricas, paradas inesperadas e incluso riesgos de incendio.

Elegir correctamente el cableado no solo garantiza el funcionamiento del equipo, sino que protege resistencias, tarjetas electrónicas y sistemas de control.

En esta guía técnica aprenderás:

- Qué son los cables para alta temperatura

- Dónde y por qué deben usarse

- Cómo seleccionarlos correctamente

- Buenas prácticas de instalación y mantenimiento

¿Qué son los cables y conductores para alta temperatura?

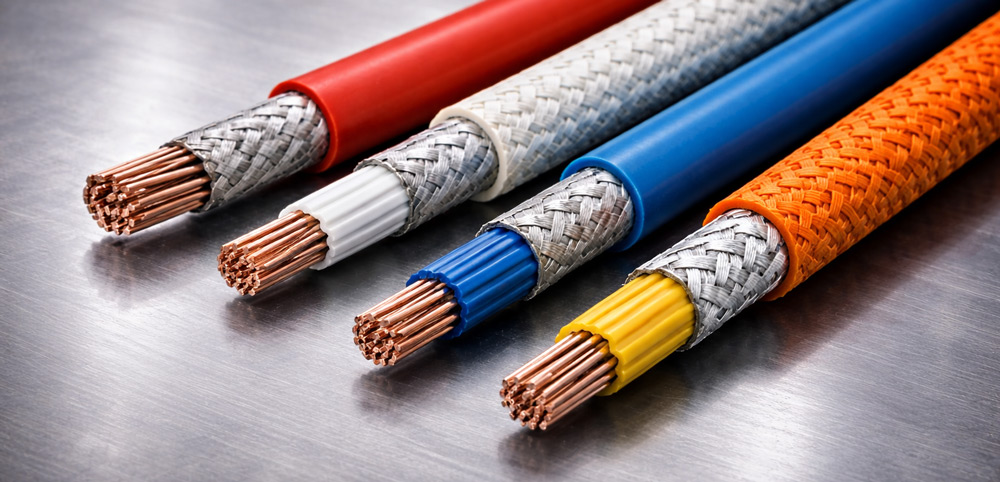

Los cables para alta temperatura están diseñados para soportar condiciones térmicas extremas sin perder sus propiedades eléctricas ni mecánicas. A diferencia del cableado convencional, utilizan:

- Aislantes especiales

- Materiales resistentes al calor

- Cubiertas que no se derriten ni se agrietan

Estos cables se usan en zonas cercanas a:

- Resistencias eléctricas

- Hornos industriales

- Freidoras

- Quemadores

- Motores y extractores

¿Por qué no usar cables eléctricos convencionales?

El cableado estándar está diseñado para temperaturas moderadas. Cuando se expone a calor excesivo:

- El aislamiento se endurece

- Se agrieta o derrite

- Se generan cortocircuitos

- Aumenta el riesgo de incendio

En entornos industriales, esto puede provocar daños graves al equipo y riesgos operativos.

Tipos de aislamiento más usados en cables de alta temperatura

Silicona

Muy común en aplicaciones industriales.

- Flexible

- Resistente a altas temperaturas

- Buena durabilidad

Fibra de vidrio

Usada en temperaturas extremas.

- Excelente resistencia térmica

- Protección adicional con barnices especiales

- Ideal para hornos industriales

PTFE (teflón)

Se utiliza cuando se requiere:

- Alta resistencia química

- Estabilidad térmica

- Larga vida útil

La elección del aislamiento depende del entorno real de trabajo.

Cómo seleccionar el cable adecuado para alta temperatura

Al elegir un cable industrial, se deben considerar varios factores:

Temperatura máxima de operación

El cable debe soportar más de la temperatura real de trabajo, nunca operar al límite.

Corriente y potencia

El conductor debe estar dimensionado para la carga eléctrica real:

- Evita sobrecalentamiento

- Reduce pérdidas eléctricas

Entorno de instalación

Considera si hay:

- Vapor

- Grasa

- Vibraciones

- Movimientos constantes

Cada factor influye en la vida útil del cable.

Buenas prácticas de instalación

Una correcta instalación es tan importante como la selección del cable.

Recomendaciones clave:

- Evitar contacto directo con superficies calientes

- Usar soportes o guías resistentes al calor

- No forzar radios de curvatura

- Proteger conexiones y terminales

Una mala instalación puede arruinar incluso el mejor cable.

Mantenimiento y revisión periódica

Aunque los cables sean de alta temperatura, no son eternos.

Se recomienda:

- Inspección visual periódica

- Revisar endurecimiento o grietas

- Verificar conexiones flojas

- Reemplazar cables con signos de desgaste

Un mantenimiento preventivo evita fallas críticas.

Señales de alerta en cables de alta temperatura

Presta atención si observas:

- Cambio de color en el aislamiento

- Olor a plástico o quemado

- Fallas intermitentes

- Rigidez excesiva del cable

Estos síntomas indican que el cable debe reemplazarse.

Conclusión

Los cables y conductores para alta temperatura son componentes críticos en cualquier sistema de calor industrial. Una selección correcta, una instalación adecuada y un mantenimiento periódico garantizan:

- Seguridad eléctrica

- Mayor vida útil del equipo

- Funcionamiento estable

- Reducción de riesgos

Invertir en cableado adecuado es invertir en confiabilidad industrial.