Las resistencias eléctricas son el corazón de innumerables procesos industriales y aplicaciones comerciales. Desde hornos y secadores hasta sistemas de calefacción, inyección de plástico y control térmico, elegir la resistencia correcta impacta directamente en la eficiencia, seguridad y vida útil del equipo.

En este artículo aprenderás:

- Qué son y cómo funcionan las resistencias eléctricas

- Los principales tipos de resistencias y sus aplicaciones

- Las aleaciones más utilizadas y por qué son clave

- Cómo calcular correctamente la potencia que necesitas

¿Qué es una resistencia eléctrica y cómo funciona?

Una resistencia eléctrica es un componente diseñado para transformar energía eléctrica en calor, aprovechando el efecto Joule. Cuando la corriente circula por un material con resistencia eléctrica controlada, parte de la energía se disipa en forma de calor.

Este principio permite generar calor de manera estable, controlada y segura, siempre que la resistencia esté bien dimensionada para la aplicación específica.

Tipos de resistencias eléctricas más utilizadas

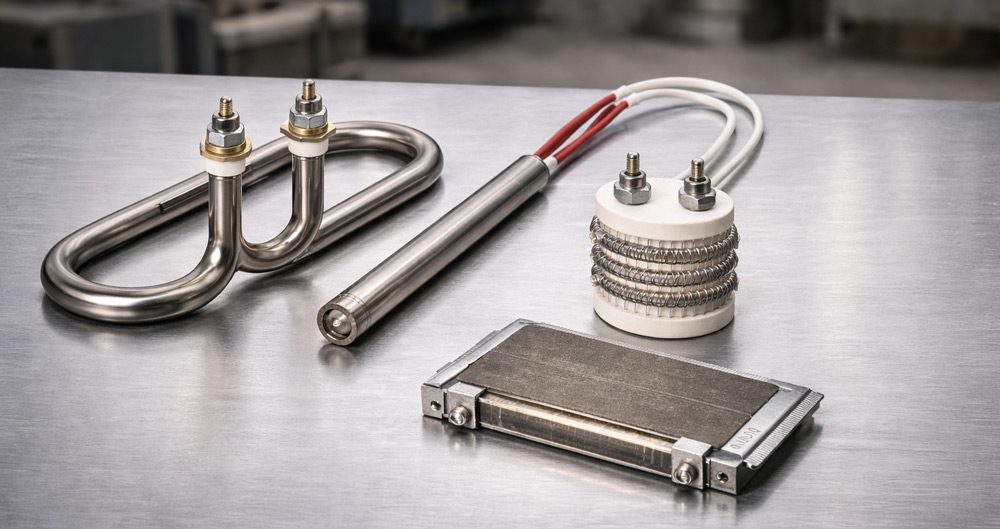

Resistencias tubulares

Son las más comunes en la industria. Están formadas por un tubo metálico (acero, acero inoxidable o Incoloy), relleno de óxido de magnesio compactado, con un hilo resistivo en su interior.

Se utilizan ampliamente en:

- Hornos industriales

- Calentadores de agua

- Secadores y estufas

- Equipos de cocción y planchas industriales

Su principal ventaja es la distribución uniforme del calor, la resistencia mecánica y la facilidad de instalación mediante roscas o bridas.

Resistencias cartucho

Son elementos cilíndricos compactos diseñados para trabajar dentro de perforaciones metálicas, logrando una transferencia de calor muy eficiente.

Aplicaciones típicas:

- Moldes de inyección

- Extrusión de plásticos

- Bloques calefactores

- Sistemas de alta densidad de potencia

Destacan por su rápida respuesta térmica y su capacidad para trabajar en espacios reducidos.

Resistencias bobinadas sobre cerámica

Este tipo utiliza un alambre resistivo enrollado sobre soportes cerámicos, lo que permite trabajar a altas temperaturas con buena disipación térmica.

Se emplean en:

- Hornos eléctricos

- Túneles térmicos

- Equipos de laboratorio

- Procesos continuos de calentamiento

Son ideales cuando se requiere estabilidad térmica y resistencia al choque térmico.

Resistencias tipo banda o mica

Diseñadas para rodear superficies cilíndricas o planas, ofrecen un calentamiento externo uniforme.

Se usan principalmente en:

- Cilindros de extrusión

- Inyección de plástico

- Barriles calefactores

Su ventaja principal es la eficiencia en calentamiento superficial y su fácil reemplazo.

Aleaciones más usadas en resistencias eléctricas

La elección de la aleación define durabilidad, temperatura máxima y eficiencia.

Níquel-Cromo (NiCr)

Es la aleación más común en resistencias eléctricas. Ofrece:

- Alta estabilidad térmica

- Excelente resistencia a la oxidación

- Larga vida útil

Ideal para la mayoría de aplicaciones industriales estándar.

Hierro-Cromo-Aluminio (FeCrAl)

Se utiliza en aplicaciones que requieren temperaturas más elevadas.

Ventajas:

- Soporta temperaturas más altas que NiCr

- Excelente resistencia a la corrosión

- Menor deformación a largo plazo

Es frecuente en hornos industriales y procesos de alta exigencia térmica.

¿Qué potencia necesita una resistencia eléctrica?

Elegir la potencia correcta es clave para evitar:

- Sobrecalentamientos

- Consumo energético innecesario

- Fallas prematuras del sistema

La potencia se expresa en watts (W) o kilowatts (kW) y depende de varios factores:

- Volumen o masa a calentar

- Temperatura inicial y final

- Tiempo requerido para alcanzar esa temperatura

- Pérdidas térmicas del sistema

- Tipo de aislamiento

Una resistencia subdimensionada no alcanzará la temperatura deseada, mientras que una sobredimensionada puede dañar el equipo y aumentar costos operativos.

Por eso, en aplicaciones industriales, el cálculo debe hacerse de forma técnica, considerando el entorno real de trabajo.

Importancia de una selección correcta

Seleccionar adecuadamente el tipo de resistencia, la aleación y la potencia:

- Aumenta la eficiencia energética

- Prolonga la vida útil del equipo

- Reduce costos de mantenimiento

- Mejora la seguridad del proceso

En Internacional de Resistencias trabajamos con soluciones personalizadas, adaptadas a cada necesidad industrial, garantizando rendimiento y confiabilidad.

Conclusión

Las resistencias eléctricas no son un componente genérico. Cada aplicación requiere un análisis técnico que contemple tipo, aleación y potencia adecuada. Tomar la decisión correcta desde el inicio evita fallas, optimiza el consumo y asegura procesos estables y seguros.

Si necesitas asesoría especializada o una resistencia diseñada a la medida de tu proceso, contar con un proveedor técnico es la clave para obtener resultados profesionales.